Технологические промышленные линии и оборудование для сушки репчатого лука и других овощей серии V-SS от АО «Каховский Экспериментальный Механический Завод».

Аспекты технологии сушки. Требования к сырью. Основные требования в вопросах создания производства. Как работает сушильный шкаф промышленный, инфракрасный сушильный шкаф, и инфракрасный сушильный туннель? Краткое описание работы всей линии.

1.Введение.

Рынок сушеного лука хлопьями и сушеного лукового порошка является динамично растущим сегментом макроэкономики в масштабах всей планеты. Связано это в первую очередь с устойчивым трендом по увеличению емкости мирового рынка свежего лука.

В 2020 году мировое производство лука приблизилось к 110 млн. тонн увеличившись за последние несколько лет на 3,2% по сравнению с предыдущими периодами. Общий мировой объем производства растет со среднегодовым темпом +2,8% в год, и что характерно, на фоне роста агропроизводства лука в мире на 3,2%, экспорт лука по всему миру увеличился на 4,6%! и достиг объема 7,4 млн. тонн!, а в денежном эквиваленте 2.9 млрд. долл. США! Этот показатель говорит об устойчивом росте потребления лука на крупных рынках (лидерах по импорту) таких как США (15% мирового импорта), Малайзия (6,1% мирового импорта) Канада (5% мирового импорта) и других стран. На этом фоне мировой торговли, поставки сушеной продукции весьма заметны из-за удобной и самой недорогой формы логистики. (В свежем луке от 70% до 95% влаги, которая зачастую утилизируется в процессе глубокой переработки. Поэтому, если задача стоит привезти лук на переработку, цена поставки свежего лука почти в десять раз превышает цену поставки сушеного лука из-за отсутствия в последнем ненужной для заказчика влаги). Кроме того, за последние несколько лет наблюдались периоды острого дефицита сушеной продукции. Аналитики связывают эти периоды с высокими ценами на свежий лук. При высоких ценах на свежий лук, агропроизводители зачастую сворачивают посевные площади под сортами лука с повышенным содержанием сухих веществ ориентированных на сушку из-за их меньшей урожайности, что приводит к дефициту, и как следствие, резкому росту цен на сушенный лук. Эти скачки цен опираются на технологии производства ряда продуктов питания рецептурная формула которых, включает в себя сушеный лук. Под эту технологию разработан технологический процесс и куплено оборудование, и собственникам таких производств, деваться некуда, перестраивать производство на другой тип сырья (свежий лук) неоправданно дорого. Приходится покупать по завышенным ценам.

Совокупность всех этих выше изложенных факторов говорит о наличии долгосрочной позитивной перспективы, как выращивания лука, так и производства из него сушеной продукции.

|

Ссылка на раздел оборудования и технологий связанных с переработкой лука (фото, видео, описание)

|

2.Требования к сырью

Хотя данная статья строится вокруг промышленного оборудования для сушки овощей вообще и для репчатого лука в частности (оборудования для приемки, очистки, нарезки на «кубик» и на «кольца» и инфракрасной сушки репчатого лука), а также возможных технологий его (лука) переработки, однако в самом начале, оттолкнуться следует не от технологии и машин в линии, а от, пожалуй, самого главного в вопросах сушки – от сырья! Поскольку именно исходное сырье влияет на общий конечный результат, причем даже в большей степени, чем комплекс машин, агрегатов, их конфигурации и характеристики.

2.1. Сухие вещества.

Начнем с экономики. Экономически целесообразным выглядит проект, когда мы опираемся на сырье, которое содержит в себе не менее 11% сухих веществ!. Из 1000 кг свежего очищенного лука с 11% сухих, который мы загрузим в сушильный тоннель или сушильный шкаф, мы получим 120 кг сушеной продукции. Практика показывает, что в этой пропорции вполне просматривается рентабельность всего бизнеса.

А вот уже при 10% сухих, та же практика пожимает плечами и утверждает, что заработать на проекте, скорее всего, не получится. В лучшем случае мы выходим в «0» по затратам и прибыли.

Логика простая:

Если в луке который мы подаем на сушку 8% сухих веществ, то из 1000 кг такого лука мы получим 90 кг сушеной продукции (1000 *9% = 90 кг. Дополнительный 1% - это остаточная влага, которая содержится в высушенном луке).

Если в луке 25% сухих веществ, то из 1000 кг такого сырья мы получим 260 кг сушеного лука. (1000 * 26%=260 кг).

В Одессе говорят, что при одинаковых затратах на производство 90 кг и 260 кг готовой продукции, это таки две большие разницы по количеству денег, которые мы получим при реализации нашего товара, т.е. при работе с луком с 25% сухих мы заработаем почти в три раза больше!!! Поэтому, требования к количеству сухих веществ в исходном сырье является основополагающим критерием для организации фабрики по производству сушеного лука.

|

|

2.2. А что в отход?

Также стоит учитывать потери от общего товарного веса на процессе очистки лука от покровных чешуек. Дело в том, что разные сорта, различное физическое состояние луковиц, а иногда и различный тип механической или ручной очистки, могут растягивать этот параметр (процент потерь от входного сырья) от 9% до 35%!

Также стоит учитывать потери от общего товарного веса на процессе очистки лука от покровных чешуек. Дело в том, что разные сорта, различное физическое состояние луковиц, а иногда и различный тип механической или ручной очистки, могут растягивать этот параметр (процент потерь от входного сырья) от 9% до 35%!

Если сорт лука, даже при высоком содержании сухих веществ, отличается повышенным количеством покрывных чешуек в три или более слоя + лук, в среднем, мелкий (60-80 мм в диаметре. Здесь логика тоже проста. Совокупный процент отхода от двух луковиц весом по 50 грамм будет большим, чем от одной луковицы 100 грамм поскольку на двух мелких луковицах нужно отсечь 4 конца (два донца и две шейки), а с одной крупной нужно отсечь только две части) + покрывные чешуйки содержат повышенный процент влажности + на поверхности луковицы есть прилипший грунт, то хотя взвешивание на входе покажет, скажем, 1000 кг, то после очистки в сушильный тоннель зайдет только 650 кг готового к переработке сырья.

При более менее сбалансированных условиях, в среднем стоит ориентироваться на потери в пределах 10-11% на очистку без обрезки донца и шейки, и на 17-22% на чистку с обрезкой, опять же, в зависимости от состояния размера и сорта лука. Поэтому, чтобы подать в тоннель 1000 кг очищенного лука, необходимо принять на очистку от 1150 кг до 1270 кг сырья.

|

|

2.3. Главным в процессе организации сушильного производства, является не оборудование и не сорт лука, а Покупатель.

Подбор сортов для производства сушеного лука «хлопьями» и/или «лукового порошка» обязательно следует рассматривать под углом требований к готовой продукции конечного оператора рынка - Покупателя.

Если потребителем сушеной продукции будет выступать, например, Министерство Обороны, или государственная пенитенциарная система (система питания лиц находящихся в местах лишения свободы) или другие подобные организации, то следует изучить допуски в нормативных документах касающиеся закупки сушеной продукции, которыми руководствуются администрации столовых в этих структурах. Весьма вероятно, что требования к цвету, запаху, и калибру сушеного сырья не будут отличаться высокой жесткостью. Кроме того, такие структуры, в силу разных, в том числе и специфических причин, могут покупать продукцию по цене выше, чем предлагает купить рынок. В этом случае можно обратить внимание на сорта лука с пониженным содержанием сухих веществ (например 8%-10% сухих, и соответственно с более низкой ценой выращивания и/или закупки свежего лука и с большей урожайностью с Га) любых сортов и цвета.

Если же готовую продукцию планируется поставлять на экспорт, то требования к цвету, запаху, калибру (тонкости помола порошка) могут иметь ключевое значение в ценообразовании на вашу готовую продукцию. В этом случае, следует провести анализ и выбрать наиболее подходящие для выращивания сорта лука.

Причем следует выбирать сорта не по принципу только наиболее высокого содержания сухих или только из урожайности с Га, а остановить свой выбор на компромиссе. Дело в том, что сорта с предельно высоким содержанием сухих веществ (например 18% - 25%) чаще всего имеют относительно низкую урожайность (30-60 тонн с гектара), в то время как сорта с сухими в пределах 11%-13% могут развивать урожайность до 120 тонн с гектара! Причем обязательно следует учитывать и особенности локации полей по выращиванию, поскольку один и тот же сорт (или гибрид) в одном регионе выдаст 110 тонн с гектара, а, при всех равных условиях, в другом регионе (в другой климатической зоне, на другой почве) этот же сорт не достигнет и 70 тонн. Поэтому мы настоятельно рекомендуем заручиться поддержкой профильных специалистов, которые помогут, как с подбором сортов, так и с общим агросопровождением Вашего проекта. Мы в свою очередь можем порекомендовать таких специалистов.

Для высококачественного готового сушеного лука следует отдать предпочтение белым сортам и гибридам, например таким как «Дивино F1» от «Seminis» (до 25% сухих).

Если на Вашем целевом рынке готовы покупать сушеный лук красных сортов то можно рассмотреть «Red Baron» от «Bejo Zaden» (до 14.5% сухих), «Роза де Инверно» от «ISI Sementi» (до 13.5% сухих).

Если есть желание остановиться на золотистых сортах, то мы можем рекомендовать «Денсити» от «ISI Sementi» (до 14.5% сухих), «Золотистый» украинской селекции ИОБ УААН (до 16% сухих), «Аликс F1» (до 12% сухих) от «SNG Syngenta», «Копра» от «Bejo Zaden» (до 13.2% сухих) и многих других сортов, которые есть в нашей библиотеке, с урожайностью от 30 до 120 тонн с гектара.

Таблица №1.

Сорта лука, которые АО «КЭМЗ» рекомендует для переработки на наших технологических линиях по инфракрасной дегидратации (сушке).*

* - Выражаем благодарность компании «Агро Анализ» и лично ее бессменному руководителю и вдохновителю Вадиму Владимировичу Дудке за консультативную поддержку в написании данной статьи и предоставленную информацию по сортам лука пригодных для переработки.

| № | Название сорта | Производитель | Количество сухих веществ в % | Урожайность тонн с Га | Визуализация (фото) |

| 1 |

«Дивино F1» |

«Seminis» |

до 25% |

до 50 |

|

| 2 |

«Red Baron» |

«Bejo Zaden» |

до 14,5% |

до 60 |

|

| 3 |

«Роза де Инверно» |

«ISI Sementi» |

до 13.5% |

до 60 |

|

| 4 |

«Денсити» |

«ISI Sementi» |

до 14.5% |

до 50 |

|

| 5 |

«Золотистый» |

Украинская селекция ИОБ УААН Донецкая опытная станция. |

16% |

до 30 |

|

| 6 |

«Аликс F1» |

«SNG Syngenta» |

до 12% |

до 80 |

|

| 7 |

«Копра» |

«Bejo Zaden» |

до 13.2% |

до 60 |

|

| 8 |

«Галант» |

«Агростиль» |

до 14% |

до 70 |

|

В качестве вывода к данному параграфу еще раз подчеркнем, что выбор должен исходить одновременно и из содержания сухих веществ, и из урожайности, и из адаптивности сорта или гибрида для выращивания в вашей климатической зоне и на Вашей почве.Наивысшая рентабельность будет достигнута при учете всех этих трех основных параметров.

|

|

2.4. Борьба с темнотой.

В классических технологиях глубокой переработки (в том числе и сушки) например яблок или картофеля предусмотрен отдельный технологический этап, который предназначен для борьбы с потемнением разрезанного сырья. Химический процесс, на самом деле для тех, кто в теме, хорошо известен:

После разрезания сырья на фрагменты, легкоокисляющихся вещества – полифенолы, вступают во взаимодействие с кислородом воздуха. В качестве катализатора выступают окислительные ферменты (пероксидазы и др.). В результате этого процесса образуются меланины, которые и приводят к потемнению структуры разрезанной ткани плода.

Обычно для предупреждения потемнений применяют либо ингибиторы ферментативных реакций, такие как сернистые соединения, аскорбиновая кислота, лимонная кислота и друг., либо (в случае с картофелем) допустимой альтернативой является термообработка (кратковременный нагрев в бланширователе, благодаря которому свертывается белковый носитель).

Так вот, возвращаясь к нашему с Вами репчатому луку, в процессе обсуждения технологии переработки часто приходится слышать вопрос: «Нужен ли сульфитатор для обработки резаного сырья?»

Отвечаем.

Сульфитатор не нужен.

Дело в том, что лук темнеет не от меланинов. В луке темнеет сахар. Если лук критически потемнел, значит в результате неправильных режимов сушки, сахарА в нем карамелизировались. И бороться с карамелизацией можно только путем специальных режимов сушки, которые применяются в ИК-туннелях или сушильных инфракрасных шкафах специально для лука, а никак не закислением его поверхности. Поэтому для предупреждения потемнений сырья в процессе переработки нужен не сульфитатор, а грамотный поставщик сушильного оборудования и умеренное содержание сахара в исходном сырье.

Вывод по этой теме: кроме всех прочих критериев подбора сортов лука, необходимо учитывать и умеренное содержание сахара в претенденте на выращивание, иначе будет трудно добиться белого (не потемневшего в результате сушки) готового продукта.

|

2.5. Повышенная влажность нам не подруга.

Следующим вводным параметром по сырью является его фактическое состояние.

Даже если с «сухими» все в порядке, но агрономы перед уборкой, для того чтобы продемонстрировать свою компетенцию в глазах работодателя заливают поля водой искусственно поднимая урожайность с гектара, они таким образом оказывают «медвежью услугу» всему проекту и конечному экономическому результату. Так как эту воду, которую сырье получило перед уборкой, нужно будет выпаривать весьма дорогим образом в сушильном тоннеле. При этом увеличится время сушки (снизится производительность всей линии), увеличится расход энергоресурсов и ухудшится качество готовой продукции, поскольку она будет дольше подвергаться воздействию инфракрасных волн и повышенных температур.

Идем дальше (или глубже).

Если предполагается работать с давальческим сырьем, т.е. луком, который планируется закупать у фермеров на переработку (и попасть под зависимость далеко не всегда порядочных партнеров в части соблюдения качества, сроков и графиков поставок сырья), то абзац ниже можно пропустить.

Но если Заказчик планирует сам выращивать для себя сырье (и это, на самом деле, предпочтительнее, поскольку самостоятельное выращивание позволяет, кроме более предсказуемого планирования чем в случае с давальческим сырьем, еще и полностью контролировать процесс и влиять на качество готовой продукции), то строить сушильный завод только для того, чтобы сушить лук с «колес» не самое рациональное занятие. Уборка лука это только один/два летних месяца, а завод должен окупить свои немалые вложения и начать приносить прибыль Заказчику как можно более оперативно. Поэтому перерабатывать лук нужно минимум 10 месяцев году, и при таком режиме работы без овощехранилища не обойтись. Кроме того, качественно подсушить лук (особенно в северных широтах нашего некогда общего постсоветского пространства) разумнее в современном овощехранилище, укомплектованном умной системой климат-контроля, которая, в свою очередь, позволяет создавать идеальные условия для хранения и просушки лука, в сравнении с технологией просушивания под открытым небом на солнце. Еще раз повторим: овощехранилище следует рассматривать, как, хоть и необязательную, но важную и желательную часть будущего сушильного комплекса, если собственник планирует самостоятельно входить в агропроизводство. И чем профессиональнее будет организовано хранение, чем эффективнее будет система вентиляции, контроля влажности и технологической стабилизации температуры сырья поступающего на закладку или выгружаемого из холодильной камеры, тем качественнее будет конечная сушеная продукция.

Однако вопрос организации хранения сырья мы далее вынесем за скобки данной статьи, поскольку это отдельная тема, требующая отдельного описания. Здесь просто отметим, что мы располагаем богатым опытом участия в создании овощных логистических комплексов, и можем оказать весь пакет услуг по проектированию, созданию и комплектации овощехранилищ.

Продолжим о влажности.

Влажность сырья имеет прямое влияние не только на продолжительность сушки, но и на производительность и стабильную работу подготовительного участка. В данном случае речь пойдет о поверхностной влажности сухих (покровных) чешуек. Если уборка лука производилась из влажного грунта, или выкопанный лук в грядах (в сетках) попал под дождь, после чего он не был подсушен, а сразу, «с колес» попал на переработку, это моментально скажется на качестве механической очистки. Более подробно об этом мы говорили в статье «Обзор технологий очистки лука от сухих чешуек (кожуры, шелухи)». Здесь же кратко отметим, что влажные поверхностные чешуйки гораздо менее эффективно механически очищаются, чем должным образом подсушенные, по причинам изложенным в упомянутой статье. Кроме того, поверхностная влажность всегда сопровождается существенным процентом налипшего грунта. В свою очередь, налипший грунт попадая на рабочие органы машин по очистке, заметно ухудшает качество переработки, а в крайних случаях приводит к выходу из строя технологического оборудования. Для борьбы с налипшим грунтом, придется комплектовать линию дополнительным моечным оборудованием и закладывать в затраты дополнительный расход воды и обслуживание процесса утилизация грунта (чистка отстойников и канализационных каналов и т.п.), что в свою очередь повысит затратную нагрузку и удорожит общий технологический процесс.

Подводя итог этого абзаца, логика работы сушильного производства должна опираться на грамотную логику уборки, хранение и подготовку сырья к переработке (подсушивание и сортировку).

|

|

2.6. Размер (калибр) всегда имеет значение.

Механизация процесса очистки лука от кожуры, кроме главной задачи – минимизации ручного труда, должна решать три основные технологические задачи: предварительную обрезку сухого стебля луковицы, очистку от сухих чешуек луковицы и обрезку корневой и перьевой части, или, как еще называют эти части луковицы, «донца» и «шейки».

Мы всегда стараемся, чтобы наши уважаемые заказчики, по возможности, максимально минимизировали первоначальные вложения для запуска проекта, поэтому наши рекомендации при комплектации сушильных технологических линий всегда будут исходить из баланса целесообразности (удобства и рациональности) и минимизации стоимости способов решения стоящих перед нами технологических задач.

Поэтому первую задачу (предварительную обрезку сухого лукового стебля) мы предлагаем решать еще в поле. Приспособление для косьбы лука, которое навешивают или цепляют к трактору стоит гораздо дешевле!, и работают значительно эффективнее, чем вибрационные машины, в производственной линии сбивающие стебли в процессе переработки лука.

Что касается более точной обрезки, самым недорогим по общему технологически-экономическому итогу способом удаления «донца» и «шейки» является ножевой способ очистки (см. статью «Обзор технологий очистки лука от покровных чешуек (кожуры, шелухи)»). Можно почистить лук и на абразивных машинах или на машинах обжига, измельчить, высушить, а «донца» и «шейки» «ловить» на фото-сепараторе после сушильного тоннеля. Можно. Но только цена такой более менее эффективной и надежной фото-сепарационной установки стартует от 100 000 евро!, в то время как оборудование для сортировки лука обойдется заказчику в пределах 15 000 – 20 000 евро (в зависимости от комплектации).

Зачем сортировать лук?

Дело в том, что ножевые машины очищают лук поштучно. Другими словами, каждая машина ножевой очистки лука сможет пропустить через себя 160 -180 луковиц в час. И машине не важно, какого размера будет этот лук. Но это важно для производительности всей линии. 160 луковиц в размере 110+ мм, и 160 луковиц в размере 50+ мм это две разные производительности. При всех равных затратах на час работы линии, мы получим в два раза меньше!! готовой продукции на луке 50+ мм.

Конечно, при качественном выращивании, в ходе которого, агрономы добьются среднего размера луковиц скажем 90-110 мм., можно не придавать значение этому параметру. Но как показывает практика, идеальные условия вещь дефицитная. Чаще всего приходится мириться с компромиссом и для того, чтобы компромисс был менее болезненным, овощехранилище мы рекомендуем укомплектовать сортировочным оборудованием.

2.7. Дешевая рыбка - плохая юшка.

Чудеса в мире бывают, но на то они и чудеса, чтобы случаться не часто. Если в сушильный тоннель загрузить проросший, гниловатый, вялый, или пораженный личинками луковой мухи лук, то на выходе не стоит ждать красивого белого или золотистого перелива сушеных луковых хлопьев. Никакое современное сушильное оборудование не способно из «тыквы сделать принцессу». Отклонение входного сырья от нормы всегда приведет к ухудшению качества готовой продукции, а в крайних случаях к абсолютному браку. Связано это с тем, что фрагмент товарной луковицы, фрагмент проросшего лукового стебля, фрагмент лука с гнилостными поражениями, и личинка луковой мухи в сушильном тоннеле при одних и тех же параметрах сушки сушатся абсолютно по разному. И если вялый лук уже к середине цикла будет сухим, а далее начет карамелизировать сахара, то нормальный луковый «кубик» только начнет интенсивно отдавать влагу. И если личинка луковой мухи к середине сушильного тоннеля только начнет понимать, что это таки не СПА салон и она не в солярии, то гниль уже успеет подсохнуть до коричневой корки и начнет пачкать все вокруг. Отстроить сушильную установку для получения качественной продукции на плохом исходном сырье, в 100 случаях из 100 не представляется возможным.

Подводя итог, как этому абзацу, так и главе в целом: Не стоит экспериментировать с некачественным сырьем!!! Для максимально высокого качества готовой продукции, необходимо максимально качественное сырье на входе. Объехать эту аксиому никому еще не удавалось.

|

|

Характеристики сырья пригодного для механической переработки на сушильном производстве: репчатый лук различных сортов, правильной округлой или чуть вытянутой формы, с одним/двумя слоями сухих покровных чешуек, без гнилостных поражений, не вялый, с умеренным содержанием сахара, без признаков прорастания зеленого пера, предварительно обрезанный от лукового стебля, качественно подсушенный от поверхностной влаги, очищенный от грунта, в калибре (в диаметре) от 80 мм до 120+ мм, с содержанием сухих веществ не менее 11% (причем 11% это нижний порог. Среднее содержание сухих обеспечивающих высокую рентабельность производства сушеной продукции, должно быть в пределах 13%-16%).

Предпочтительный цвет луковиц - белый, но допускается работа и с золотистым, и с красным луком, если конечный покупатель сушеной продукции не предъявляет повышенных требований к цвету сырья.

3. Критерии побора оборудования для комплектации технологической линии сушки репчатого лука

3.1. Производительность.

Производительность – это первый критерий подбора оборудования. На самом деле каждый Заказчик сам для себя определяет сколько он может/хочет переработать на своем будущем предприятии. И для того чтобы определиться с этим вопросом следует знать главный критерий: для того чтобы выпарить 1 литр свободной и гигроскопической (связанной) клеточной влаги необходимо затратить 1 кВт/ч энергии.

|

|

ВАЖНО!

Здесь, на полях, следует заметить, что такая пропорция «работает» в современных сушильных установках, которые используют волновую инфракрасную тепловую энергию для выпаривания влаги. Обычные конвекционные установки не могут «похвастаться» такой экономикой. В конвекционных туннелях для выпаривания 1 литра влаги потребуется 1,5 – 2 кВт/ч энергии. А в новомодных нынче технологиях типа сублимационной сушки (методом вымораживания), эта пропорция вообще выглядит неприлично: на один литр воды 3-5 кВт/ч энергии!!!.

В тоже время, следует с осторожностью относиться и к утверждениям некоторых поставщиков сушильного оборудования, которые заявляют, что их инфракрасные установки потребляют всего 500 Ватт/ч для выпаривания 1 литра воды. Дело в том, что по законам физики, которые еще, слава Богу, работают стабильно, в приближенных к идеальным (лабораторных) условиях можно добиться 0,67 кВт/ч для выпаривания 1 литра влаги (уже никак не 0,5 кВт/ч), однако опираясь на обширный прикладной опыт, как специалистов АО «КЭМЗ», так и специалистов наших партнеров по комплектации наших технологических линий сушильным инфракрасным оборудованием из «Укрсушка» (Украина, Днепропетровск) («Промсушка» Россия, Белгород), мы можем твердо констатировать: в условиях реального производства этот параметр категорически недостижим!

В тоже время, следует с осторожностью относиться и к утверждениям некоторых поставщиков сушильного оборудования, которые заявляют, что их инфракрасные установки потребляют всего 500 Ватт/ч для выпаривания 1 литра воды. Дело в том, что по законам физики, которые еще, слава Богу, работают стабильно, в приближенных к идеальным (лабораторных) условиях можно добиться 0,67 кВт/ч для выпаривания 1 литра влаги (уже никак не 0,5 кВт/ч), однако опираясь на обширный прикладной опыт, как специалистов АО «КЭМЗ», так и специалистов наших партнеров по комплектации наших технологических линий сушильным инфракрасным оборудованием из «Укрсушка» (Украина, Днепропетровск) («Промсушка» Россия, Белгород), мы можем твердо констатировать: в условиях реального производства этот параметр категорически недостижим!

За нашу длинную историю работы на рынке поставок технологического оборудования мы принимали участие в некоторых проектах, в которые нас приглашали в качестве экспертов по сушке плодоовощного сырья, для того, чтобы попытаться модернизировать плохо работающие сушильные комплексы, от производителей с низким уровнем деловой ответственности. Эти безответственные производители в паспортных данных указывали параметры, которые по факту ввода в эксплуатацию абсолютно не соответствовали действительности!!!. Вместо 500 кВт/ч затраченной энергии на литр выпаренной влаги, по факту оказывалось 1100 кВт/ч, а вместо 100 кг в час производительности по сухому сырью завяленной в технических характеристиках, мы получали в лучшем случае 30 кг в час.

В качестве вывода по этому абзацу: оборудование от «Укрсушки», которое мы предлагаем нашим уважаемым Заказчикам проверено многолетним опытом эксплуатации в многочисленных проектах. Мы можем предоставить, как письменные рекомендации, так и прямые контакты людей, которые три и более лет эксплуатируют данную технику. Более того, мы настоятельно рекомендуем воспользоваться этой возможностью предварительного мониторинга сушильной техники (плоть до тестовой сушки на наших сушильных комплексах Вашего сырья), прежде чем подписывать контракт на поставку и делать первую предоплату. Соответственно, этот же принцип мы настоятельно рекомендуем применять ко всем нашим конкурентам в этой теме.

В качестве вывода по этому абзацу: оборудование от «Укрсушки», которое мы предлагаем нашим уважаемым Заказчикам проверено многолетним опытом эксплуатации в многочисленных проектах. Мы можем предоставить, как письменные рекомендации, так и прямые контакты людей, которые три и более лет эксплуатируют данную технику. Более того, мы настоятельно рекомендуем воспользоваться этой возможностью предварительного мониторинга сушильной техники (плоть до тестовой сушки на наших сушильных комплексах Вашего сырья), прежде чем подписывать контракт на поставку и делать первую предоплату. Соответственно, этот же принцип мы настоятельно рекомендуем применять ко всем нашим конкурентам в этой теме.

Уважаемые Заказчики, перед подписанием контракта, не поленитесь лишний раз задать два ключевых вопроса:

1- Сколько сушильных комплексов вы поставили за все ваше время работы?

2 – Не могли бы вы организовать посещение трех-четырех предприятий опыт работы которых, превышает три года с момента ввода в эксплуатацию Вашего оборудования?

Эти два вопроса, а точнее проверенные Вами ответы на них, уберегут Вас от последующих затрат связанных с приглашением нас для оптимизации работы Вашего плохо работающего нового и дорогого оборудования.

Теперь вернемся к выбору производительности.

Как было отмечено выше, в луке содержится до 85% влаги. Соответственно, чтобы выпарить из тонны лука 850 литров воды потребуется 850 кВт/ч энергии. В инфракрасной технологии 90% случаях в качестве энергии для выпаривания используется электричество. И вот мы получаем первую задачу: какое потребление электроэнергии готовы выдержать Ваши электросети, которые планируется использовать для будущего сушильного производства?

Если лимитов и ограничений нет, то можно вести разговор например от 10 000 кВт в час и выйти на производительность до 1200 – 1500 кг по сухому сырью в час. Но, разумеется, для перерабатывающей отрасли такое предприятие уже будет в некотором роде промышленным монстром. Далеко не везде можно построить подобную фабрику. Кроме того, для такого производства, следует рассматривать в комплексе и величину общей площади посевов лука, и сложную конфигурацию участка подготовки (для такой производительности больше подойдет очистка лука методом обжига + фотосепарация на выходе из тоннеля), хотя построить и такую фабрику мы вполне в состоянии.

Наш опыт показывает, что наиболее востребованными в этой связи являются производительности от 500 до 1000 кг в час по входному (влажному) сырью, поэтому далее по тексту мы возьмем для примера линию с производительностью от 600 кг в час по входному сырью или до 80 кг в час по готовой продукции.

3.2. Почем тепло?

В ходе переговоров на поставку сушильных комплексов, рано или поздно почти всегда возникает вопрос: «Существуют ли альтернатива электроэнергии?»

Первое что можно сказать: Да, инфракрасные излучатели на жидком агенте существуют. Более того, они работают не менее эффективно, чем электрические.

Схема простая:

Вместо электрических нагревательных элементов используются специальные излучатели, которые запитаны по контуру нагретым до заданной температуры жидким агентом, проще говоря вынесенный за пределы цеха теплогенератор греет техническое масло в трубах, которое насос качает по кругу, а уже это нагретое масло, в свою очередь, отдает тепло в излучателях сушильных установок.

Конечно, для многих людей более-менее погруженных в аграрную тему, теплогенераторы на твердом топливе ассоциируются с недорогим, «дармовым» теплом. Как-то так принято считать, что твердое топливо это всегда дешевле, чем электричество и природный газ. Не редко приходится слышать от наших клиентов, что-то типа таких реплик: «У меня своя солома, у меня тепло может быть почти дармовое», «Мы производим собственные пеллеты для нас лучше твердотопливный котел», «Солярка, газ и электричество – это очень дорого! Дрова или шелуха подсолнечника - вот вариант!».

Мы имеем обширный опыт комплектации нашего сушильного оборудования, которое мы поставляем в рамках программы «Тыквенная семечка» для сушки тыквенных семян и других сыпучих зерновых и технических культур, и вот что показывает наш опыт:

|

Да. На первый взгляд, сжигание тюков соломы или сельхоз отсева после очистительных зерновых машин, кажется дешевым источником энергии.

Но, как всегда, везде есть свое «но».

Когда речь идет о затратах на производство тепла, почему-то принято учитывать только те затраты, которые связанны непосредственно с процессом сжигания той же соломы. Но это не совсем корректно, и вот почему:

Чтобы скатать солому в тюки, фермера несут затраты на покупку или аренду пресс-подборщика? Несут. А тракторист с пресс-подборщиком за «спасибо» по полю катается, и трактор дождевой водой заправляет? А тюки разве с поля сами пешком идут к месту сжигания в твердотопливном котле? Нет. Едут на тракторе. Сколько «ходок» трактор сделает, чтобы перевезти все 1000 тюков к месту хранения? Но даже если придут пешком сами, бетонная площадка, ангар, или навес для их временного хранения волшебник Алладин организует или собственник за свои кровные должен это построить? А кто их оприходует, сложит и возьмет на учет на топливном складе? Правильно, кладовщик, оператор вилочного погрузчика и двое-трое грузчиков. А кто их будет возить и загружать в теплогенератор? Оператор вилочного погрузчика вместе с истопником и грузчиком. А кто будет ежедневно чистить топку и поддувало теплогенератора от продуктов сгорания после каждой смены? Оператор твердотопливного котла, а тракторист будет время от времени вывозить золу за пределы предприятия и высыпать «кудась у ярок». Вы думаете это все вопросы по твердотопливным теплогенераторам? Вы ошибаетесь.

Чтобы скатать солому в тюки, фермера несут затраты на покупку или аренду пресс-подборщика? Несут. А тракторист с пресс-подборщиком за «спасибо» по полю катается, и трактор дождевой водой заправляет? А тюки разве с поля сами пешком идут к месту сжигания в твердотопливном котле? Нет. Едут на тракторе. Сколько «ходок» трактор сделает, чтобы перевезти все 1000 тюков к месту хранения? Но даже если придут пешком сами, бетонная площадка, ангар, или навес для их временного хранения волшебник Алладин организует или собственник за свои кровные должен это построить? А кто их оприходует, сложит и возьмет на учет на топливном складе? Правильно, кладовщик, оператор вилочного погрузчика и двое-трое грузчиков. А кто их будет возить и загружать в теплогенератор? Оператор вилочного погрузчика вместе с истопником и грузчиком. А кто будет ежедневно чистить топку и поддувало теплогенератора от продуктов сгорания после каждой смены? Оператор твердотопливного котла, а тракторист будет время от времени вывозить золу за пределы предприятия и высыпать «кудась у ярок». Вы думаете это все вопросы по твердотопливным теплогенераторам? Вы ошибаетесь.

А выход на заданную температуру топки? Можем сказать сразу, выход на заданную температуру не раньше чем через 2 часа после запуска. Для сравнения: Газовый или электрический вариант готов к работе через 5 минут после включения.

И это еще не все.

Одно дело если опилки загружают сухие, а совсем другое, если карщик привезет биг-бэг из угла топливного склада, на который (на биг-бэг) всю ночь «шуровал» дождь. Попробуй, разгони тогда на этой «мокроте» температуру технологического воздуха или масла в контуре хоты бы до +40 градусов. А если истопник на ночной смене банально уснул (чему мы были неоднократно свидетелями при наладке и запусках нашего оборудования) и никто вовремя не подвез очередную партию опилок для загрузки в бункер-питатель теплогенератора? Начинай запуск котла сначала (+2 часа). А что с мокрой продукцией в тоннеле делать? На свалку? А если при 8 часовом рабочем дне, оператор котла забыл воду на охлаждение колосников слить вечером, а тут заморозок ночью, и порвало трубы в середине котла под рубашкой (тоже реальный факт из нашей монтажной биографии). А если упало атмосферное давление и вентиляторы засосали дым в сушильный тоннель? Тогда сушка плавно превращается в другой жанр – в копчение. Может и будут заказчики на копченый лук, но мы не уверены, что цена покупки Вас устроит. А пробовал ли кто-то из читающих эти строки резко отключить твердотопливный котел, чтобы резко снизить температуру (для стабилизации температуры в тоннеле), или наоборот, в течении пяти минут разогнать ее (температуру) до верхних значений для регулировки тепла в тоннеле в процессе сушки? Мы это к тому, что управлять температурой в таких громоздких теплообменных системах очень непросто.

Одно дело если опилки загружают сухие, а совсем другое, если карщик привезет биг-бэг из угла топливного склада, на который (на биг-бэг) всю ночь «шуровал» дождь. Попробуй, разгони тогда на этой «мокроте» температуру технологического воздуха или масла в контуре хоты бы до +40 градусов. А если истопник на ночной смене банально уснул (чему мы были неоднократно свидетелями при наладке и запусках нашего оборудования) и никто вовремя не подвез очередную партию опилок для загрузки в бункер-питатель теплогенератора? Начинай запуск котла сначала (+2 часа). А что с мокрой продукцией в тоннеле делать? На свалку? А если при 8 часовом рабочем дне, оператор котла забыл воду на охлаждение колосников слить вечером, а тут заморозок ночью, и порвало трубы в середине котла под рубашкой (тоже реальный факт из нашей монтажной биографии). А если упало атмосферное давление и вентиляторы засосали дым в сушильный тоннель? Тогда сушка плавно превращается в другой жанр – в копчение. Может и будут заказчики на копченый лук, но мы не уверены, что цена покупки Вас устроит. А пробовал ли кто-то из читающих эти строки резко отключить твердотопливный котел, чтобы резко снизить температуру (для стабилизации температуры в тоннеле), или наоборот, в течении пяти минут разогнать ее (температуру) до верхних значений для регулировки тепла в тоннеле в процессе сушки? Мы это к тому, что управлять температурой в таких громоздких теплообменных системах очень непросто.

А вообще, сколько всего стоит все это твердотопливное хозяйство? Котел, топливный склад, жидкостный тепловой контур, сложная автоматика на управление теплом, искрогасители, сажеотделители, дымоходная труба нужной высоты и диаметра, разрешение на выброс продуктов сгорания в атмосферу, подготовка технологической воды для охлаждения котла ( с внутренней накипью из-за избыточной жесткости воды бороться сложно, поэтому воду нужно готовить). Сколько стоит час обслуживания этой системы, если считать не только зарплату истопника, а всех кто участвует в процессе, начиная от прессования соломы в тюки или загрузки в биг-беги опилок с последующей транспортировкой их к месту хранения, и заканчивая вывозом «в ярок» продуктов сгорания? Даже такого поверхностного пунктирного наброска, достаточно, чтобы понять: Твердотопливные теплогенераторы - это далеко не бесплатное удовольствие.

|

А теперь вернемся к электричеству или природному газу. Нужна ли для газа или электричества вся эта длинная цепочка по заготовке топлива, его транспортировке, учету, хранению, организации подачи в теплогенератор, а также утилизации продуктов сгорания с участием до десятка единиц различной специальной техники и оборудования и более 10 человек обслуживающего персонала? Очевидно что нет. Да, вложение в проект, монтаж газораспределительной станции или силовой электрической подстанции с последующими работами понадобятся, но текущих оперативных затрат на заготовку, подачу и учет топлива для производство тепла сопоставимых с твердым топливом нет от слова «совсем».

А теперь вернемся к электричеству или природному газу. Нужна ли для газа или электричества вся эта длинная цепочка по заготовке топлива, его транспортировке, учету, хранению, организации подачи в теплогенератор, а также утилизации продуктов сгорания с участием до десятка единиц различной специальной техники и оборудования и более 10 человек обслуживающего персонала? Очевидно что нет. Да, вложение в проект, монтаж газораспределительной станции или силовой электрической подстанции с последующими работами понадобятся, но текущих оперативных затрат на заготовку, подачу и учет топлива для производство тепла сопоставимых с твердым топливом нет от слова «совсем».

Мы обрисовали эту проблематику не для того чтобы утверждать, что твердотопливные котлы не стоит рассматривать в качестве альтернативы электричеству или газу. Нет. Мы располагаем целым рядом вполне успешных проектов с участием такого типа теплового оборудования. (Например, проект 2016 года для СПП «ЛАНА» с. Плодородное, Запорожской обл. Украина. Там сушильный комплекс для тыквенной семечки расположен в непосредственной близости от зерноочистительного комплекса. Отсев едет до теплогенератора 30 метров весь период работы (сентябрь, октябрь, ноябрь) нашей плоской сушильной установки V-KB 15/3..

Экономический эффект уникальный: цена вопроса по теплу для сушки 10 тонн семечки (5 тонн по выпаренной влаге за 10 часов работы) 1 литр влаги стоит им выпарить всего за $0,008.!!!. (Для сравнения 1 литр влаги выпарить электрическим способом стоит около $0,1 ).

Экономический эффект уникальный: цена вопроса по теплу для сушки 10 тонн семечки (5 тонн по выпаренной влаге за 10 часов работы) 1 литр влаги стоит им выпарить всего за $0,008.!!!. (Для сравнения 1 литр влаги выпарить электрическим способом стоит около $0,1 ).

Отличные по экономике варианты конечно существуют. Просто мы хотим акцентировать Ваше внимание на том, что низкая цена топлива далеко не всегда равна низкой цене тепла из этого топлива. При выборе оборудования для производства тепла, кроме цены топлива, следует рассмотреть весь внушительный массив косвенных затрат и организационных вопросов, которые нужно учитывать при установке «котла» на пеллетах или опилках.

И как вывод к этому параграфу: наш опыт показывает, что в большинстве случаев наименьшими сложностями в процессе эксплуатации обходятся все-таки те компании, которые остановили свой выбор либо на электричестве, либо на природном газе (на природном газе дешевле чем на электричестве). При эксплуатации твердотопливных тепловых установок общие затраты на организацию производства тепла, а также оперативные затраты на его (теплогенератора) обслуживание зачастую существенно превышают электрический или газовый вариант. Но в тоже время, в отдельных случаях, даже на фоне этих завышенных затрат на монтаж и обслуживание, экономически выгодно эксплуатировать твердотопливные котлы. Чтобы эти «отдельные случаи» стали Вашим случаем, нужен глубокий анализ общей цены возможных вариантов, начиная от анализа доступности качественного твердого топлива, заканчивая оформлением документов в экологическом отделе по лимитам на выбросы в атмосферу продуктов сгорания из Вашего твердотопливного теплогенератора.

|

|

3.3. «Черное» или «нержавейка»?

Достаточно часто нас просят предоставить для сравнения цены на наше технологическое оборудование собранное и из углеродистых (обычных, окрашенных) сталей, и из легированных (нержавеющих) сталей. Насколько корректным есть эксплуатация оборудования собранного из непищевых материалов?

"На фото ниже представлены лукоочистительные машины нашего производства. В желтом цвете первое поколение лукочисток Р3-КЧК образца 1984 года, на фото рядом две современные машины второго поколения лукоочистительных машин с новой маркирокой V-ED51.5 в нержавеющем и "черном" исполении".

Ответ тоже не имеет однозначного утверждения. С одной стороны, до сих пор, на перерабатывающих предприятиях созданных в советский период, можно встретить наши работающие машины и механизмы (в том числе и первое поколение дисковых лукоочистительных машин советской серии Р3-КЧК которым, на секундочку, по 30 – 40 лет трудового стажа!!!), изготовленные из «черных» углеродистых окрашенных сталей. Особенно это касается первых этапов переработки: приемки, мойки и очистки. С дугой стороны, все-таки конфигурацию из пищевой переработки и окрашенной стали точно современным решением назвать нельзя. Но , совершенно очевидно, что такие же машины из нержавеющей стали будут стоить в два раза дороже!

Ответ тоже не имеет однозначного утверждения. С одной стороны, до сих пор, на перерабатывающих предприятиях созданных в советский период, можно встретить наши работающие машины и механизмы (в том числе и первое поколение дисковых лукоочистительных машин советской серии Р3-КЧК которым, на секундочку, по 30 – 40 лет трудового стажа!!!), изготовленные из «черных» углеродистых окрашенных сталей. Особенно это касается первых этапов переработки: приемки, мойки и очистки. С дугой стороны, все-таки конфигурацию из пищевой переработки и окрашенной стали точно современным решением назвать нельзя. Но , совершенно очевидно, что такие же машины из нержавеющей стали будут стоить в два раза дороже!

Каким же критерием руководствоваться в вопросе выбора, какое оборудование для переработки лука покупать «черное» или нержавеющее?

Все просто. Это перекликается с П. 2.3. данной статьи. Все зависит от целевых рынков, на которые Вы будете ориентировать свою готовую продукцию. Если это постсоветские страны, в которых вряд ли в ближайшее время ужесточат требования к технологическому оборудованию перерабатывающих предприятий, то почему бы и не сэкономить на старте?

(Не ужесточат, ввиду кризисного состояния (отсутствия достаточной капитализации) перерабатывающих отраслей в целом. Ужесточение норм приведет к запрету использования оборудования в «черном» исполнении, а купить новое нержавеющее собственники тысяч небольших консервных и перерабатывающих заводов не смогут и будут вынуждены закрыть свои предприятия. Чем это грозит? Исчезновением национальной перерабатывающей отрасли и угрозой в сфере пищевой безопасности наших стран. Не думаем, что есть такие самоубийцы в правительствах, которые готовы пойти на это в ближайшее время).

Поэтому, если продавать сушеный лук предполагается у нас, или на тех рынках, где нет жестких требований к оборудованию (страны дальнего востока такие как Малайзия, Вьетнам, некоторые страны Большого Ближнего Востока), то вполне можно подготовку лука вести на машинах смешанного изготовления (все что прикасается к очищенному, разрезанному сырью на этапе подготовки к сушке – пищевые материалы, все остальное можно делать в «черном»). Правда, сам сушильный тоннель все же мы рекомендуем выбирать из нержавейки. Среда агрессивная, «черный» метал, долго не «выживет».

Если же целевыми рынками выступают развитые страны (ЕС, США, Канада и т.п.) то там такой фокус не пройдет. Сертификация по Global G.A.P. и НАССР не оставляет вариантов. Только нержавейка. Без нее, инспектора от Global G.A.P. и НАССР сертификаты пищевой безопасности Вашей продукции Вам не выдадут. А без сертификатов продать на этих рынках свою продукцию будет практически невозможно (хотя некоторые из наших все-таки ухитряются)).

Поэтому в качестве ответа на поставленный выше вопрос мы можем порекомендовать брать за основу концепцию всего будущего бизнеса с учетом его среднесрочного развития. Если рынки ЕС и Северной Америки Вам интересны, лучше остановиться на нержавеющем варианте, если же бизнес будет расти на восток, - зачем платить больше?

|

|

4. Технология переработки

4.1. Приемка.

После определения с производительностью, с рынками и материалом из которого будет изготовлено Ваше будущее оборудование, переходим к технологической части.

Технология сушки репчатого лука делится на четыре важных этапа:

1 – Приемка.

2 – Подготовка сырья к сушке (обрезка от донца и шейки, очистка от покровных чешуек, резка на «кубик» или на «кольца»).

3 – Дегидратация (собственно сушка).

4 – Доработка готовой продукции и фасовка.

Как было подробно сказано нами в П.2. «Требования к сырью», в основу процесса мы закладываем качественную продукцию одного размера с высоким содержанием сухих. Теперь нам необходимо подать ее на переработку. Первая задача, или развилка, влияющая на комплектацию линии, лежит в плоскости ответа на вопрос «в какой таре или каким образом подается сырье на начало технологической линии»?

На большинстве современных перерабатывающих предприятий можно встретить преимущественно три вида подачи сырья на переработку:

1- В сетках на поддонах

2- В кубовых деревянных или пластиковых евро-контейнерах (коробах).

3- С борта грузового автотранспорта (грузового автомобиля, грузового или тракторного автоприцепа) с самосвальным типом разгрузки.

Бывают и другие типы подачи, например транспортерами – трансформерами (посредством телескопических транспортеров-подборщиков и внутренней транспортерной системы завода) прямо из камеры буртового типа хранения по транспортерам на начало переработки. Или такие несколько экстравагантные варианты когда, например, лук «черпают» с бурта фронтальным или телескопическим погрузчиком, и далее из ковша загружают сырье в приемный бункер…

Но все-таки наиболее частыми выглядят эти три способа приемки, о которых мы сказали выше.

4.1.1. Приемка из овощных сеток.

Для организации приемки самым недорогим в плане покупки оборудования, является способ подачи сырья на начало переработки в сетках на поддоне.

Для организации приемки самым недорогим в плане покупки оборудования, является способ подачи сырья на начало переработки в сетках на поддоне.

При данном виде подачи с загрузкой линии с заданной производительностью, легко справятся два оператора. Процесс элементарный. Вилочный погрузчик привозит к началу линии поддон с луком расфасованным в сетки, и два оператора циклично высыпают лук из овощных сеток в приемные лотки двух машин для обрезки лука. Простота очевидна.

К недостаткам этого метода загрузки можно отнести человеческий труд (эту операцию можно механизировать) и, что более важно, если речь идет о луке в сетках, то скорее всего, производство получает давальческое сырье от поставщиков, и тут может быть масса неприятных «сюрпризов» из-за традиционного для наших стран невысокого уровня деловой культуры поставщиков сырья. Но тем не менее, на сегодня такой способ приемки самый распространенный в части работы с овощами.

4.1.2. Далее рассмотрим алгоритм работы с контейнерами.

Этот способ тоже достаточно распространен. Вилочным погрузчиком короб с сырьем из камеры хранения подается на опрокидыватель контейнеров V-AA.001. Оператор линии запускает процесс переворачивания контейнера и лук выгружается в приемный бункер V-AD333, который укомплектован выгрузочным транспортером, и из него равномерно подается на основную линию.

Этот способ тоже достаточно распространен. Вилочным погрузчиком короб с сырьем из камеры хранения подается на опрокидыватель контейнеров V-AA.001. Оператор линии запускает процесс переворачивания контейнера и лук выгружается в приемный бункер V-AD333, который укомплектован выгрузочным транспортером, и из него равномерно подается на основную линию.

4.1.3. И третий способ – способ приемки с борта машины.

.jpg) Для этого нужен приемный хоппер типа V-AD.008, который во первых будет способен принять объем сырья с борта машины, во вторых по габариту он должен быть шире чем кузов транспортного средства, и в третьих в комплекте с хоппером должен быть поперечный отводной транспортер V-CA.001, который будет принимать лук из хоппера и подавать на основную технологическую линию. Для такого типа приемки нужно организовывать заезд грузового транспорта в цех, либо выводить приемку за пределы цеха на улицу под навес, что не совсем удобно в зимнее время.

Для этого нужен приемный хоппер типа V-AD.008, который во первых будет способен принять объем сырья с борта машины, во вторых по габариту он должен быть шире чем кузов транспортного средства, и в третьих в комплекте с хоппером должен быть поперечный отводной транспортер V-CA.001, который будет принимать лук из хоппера и подавать на основную технологическую линию. Для такого типа приемки нужно организовывать заезд грузового транспорта в цех, либо выводить приемку за пределы цеха на улицу под навес, что не совсем удобно в зимнее время.

Как к преимуществам, так и к недостаткам такого способа приемки (смотря с какого угла зрения смотреть на процесс) можно отнести возможность разделения овощехранилища и участка переработки по разным зданиям, необязательное использование вилочных погрузчиков, нет необходимости создавать (покупать) и ремонтировать парк деревянных контейнеров, лук можно перерабатывать как свой, так и по давальческим схемам (зачастую у фермеров нет своих контейнеров, и им удобнее привозить сырье навалом в машинах).

Из нашей практики (на наш субъективный взгляд) все-таки удобнее работать с контейнерами. Поэтому в нашу линию мы ставим опрокидыватель контейнеров V-AA.001 и приемный бункер V-AD333 с выгрузочным транспортером. Кстати сказать, приемный бункер должен иметь возможность регулировки скорости подачи лука на линию. Без этой опции можно перегрузить (завалить) линию на входе.

4.2. Подготовка сырья к сушке.

Этот этап включает в себя очистку лука от чешуек, обрезку «донца» и «шейки», дробление лука на «кубик» или «кольца», отделение мелких частиц после порезки, подачу резанного сырья на уровень загрузки сушильного туннеля, и распределения резанного сырья ровным слоем по транспортеру сушильного туннеля.

Как было сказано выше, решить все эти технологические задачи можно различными способами, начиная от тотального использования ручного труда, заканчивая 100% роботизацией процесса без участия операторов линий вообще. Однако в данной статье мы хотим предложить Вам для рассмотрения на наш взгляд оптимальное решение, как по деньгам, так и по эффективности реализации технологии.

(Название оборудования, которое будет представлено ниже, указано в виде интерактивных ссылок, которые переведут Вас на страницу данной машины, где Вы найдете подробные технические характеристики, фото-галерею и видеоматериалами работы нашего оборудования).

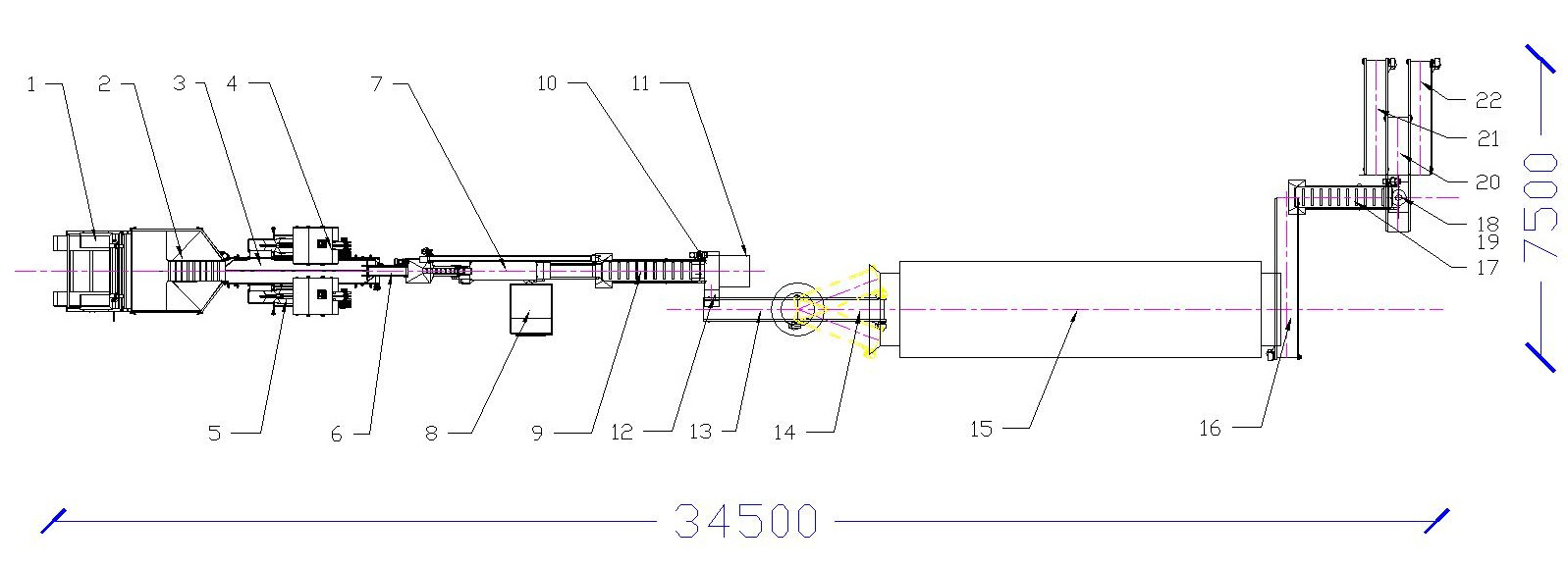

Для визуализации приводим Принципиальную схему № 1 размещения технологической линии для сушки репчатого лука в конфигурации V-SS.01.А600.Bg.2214

И так, опрокидыватель контейнеров V-AA.001 №1 (Далее номера согласно принципиальной схеме №1) выгрузил лук из короба в приемный бункер V-AD333 №2. Выгрузочный транспортер приемного бункера V-AD333 подает лук… Куда? Лук должен попасть на две установки для обрезки корневой и перьевой части лука V-EH.250. №4 и №5. Но как дозировано и пропорционально сноровке каждого оператора разделить подачу сырья на два потока? Для этой цели мы используем распределительный транспортер-питатель с разнонаправленным движением лент V-CZ №3. Лук из бункера поступает на этот транспортер-питатель и сырье, двигаясь по кругу, постоянно и плавно подается к месту загрузки машин V-EH.250.

И так, опрокидыватель контейнеров V-AA.001 №1 (Далее номера согласно принципиальной схеме №1) выгрузил лук из короба в приемный бункер V-AD333 №2. Выгрузочный транспортер приемного бункера V-AD333 подает лук… Куда? Лук должен попасть на две установки для обрезки корневой и перьевой части лука V-EH.250. №4 и №5. Но как дозировано и пропорционально сноровке каждого оператора разделить подачу сырья на два потока? Для этой цели мы используем распределительный транспортер-питатель с разнонаправленным движением лент V-CZ №3. Лук из бункера поступает на этот транспортер-питатель и сырье, двигаясь по кругу, постоянно и плавно подается к месту загрузки машин V-EH.250.

Далее, мы должны реализовать операцию обрезки луковиц от донца и шейки, а также выполнить радиальный (поперечный) надрез сухих чешуек на одной из полушарий луковицы, что впоследствии облегчит отделение чешуек в машине для очистки. Эти функции выполняют две установки для обрезки корневой и перьевой части лука V-EH.250 №4 и №5.

Принцип работы этих установок прост. Лук, поступая в приемный лоток установки, подхватывается специальными захватами по одной луковице, и направляется в зону работы двух пар ножей. Оператор машины разворачивает каждую луковицу на захвате поперек движения транспортера. Таким образом лук попадает в зону работы копира и ножей в правильном исходном положении.

Копиры раздвигают ножи для обрезки «донца» и «шейки» относительно диаметра каждой луковицы, так, чтобы обрезка была не более 15 мм с каждой из сторон, какой бы диаметр луковицы не был. Это позволяет минимизировать отходы при обрезке. Данный параметр настраивается. Вторая пара ножей автоматически делает поперечный радиальный надрез. Давление ножей тоже регулируется так, чтобы можно было подобрать глубину реза для разного типа луковиц. С меньшей толщиной чешуйчатого покрова давление можно уменьшить, с большим слоем чешуек его (давление ножей) следует увеличить.

Далее, обрезанный и надрезанный таким образом лук, поступает на коммуникационный транспортер V-CA.001 №6, а затем в машину для очистки лука от чешуек абразивного проходного типа V-ED51.5 №7, где происходит очистка луковиц от кожуры и ополаскивание чистой питьевой водой перед подачей на резку.

В этом месте хочется шепнуть на ушко тем «специалистам», которые выступают категорически против использования воды в переработке лука. Господа, нехорошо кушать немытые овощи. Как бы вы ни подсушивали лук в овощехранилище, но его выкопали из земли. В любом случае фрагменты грунта, и все что НА грунте, и все что В грунте, пусть и в небольших количествах, но все же может присутствовать на поверхности луковиц. Если Вы будете настаивать, мы конечно перекроем краник на ополаскивание (клиент всегда прав), но все-таки нехорошо есть немытые овощи...

Идем дальше.

Очищенная кожура отводится специальным транспортером в накопительный самоопрокидывающийся контейнер V-TF.001 №8. Машина для очистки лука V-ED51.5 №8, обслуживается одним оператором инспекции, который следит за качеством очистки, и в случае необходимости возвращает плохо очищенные луковицы на повторную очистку.

Далее лук по подъемному скребковому транспортеру V-CC №9 поступает в машину для резки плодоовощного сырья V-FD JEGERINGS 3DD №10, которая установлена на технологической платформе №11. Машина для резки измельчает лук на фрагменты типа «кубик» или «кольцо».

Нарезанный лук поступает на сепарационный вибротранспортер V-NС32.2 №12, на котором отделяются мелкие фрагменты нарезки от основной товарной фракции.

Далее измельченный лук поступает на подъемный коммуникационный транспортер V-CA.001 №13 задача которого, поднять резанное сырье на уровень загрузки сушильного тоннеля.

Перед загрузкой в тоннель сырье поступает на раскладчик, или более правильно на транспортер для раскладки резаного сырья V-CY.001 маятникового типа №14. Задача транспортера V-CY.001 создать равномерный слой на приемном транспортере сушильного тоннеля.

На этом этап подготовки сырья к сушке заканчивается и мы переходим на следующий важный этап – дегидратации.

4.3. Дегидратация.

Как и в случае с участком приемки и подготовки, оборудование для участка дегидратации может быть различным. Это могут быть сушильные шкафы на 58 лотков, которые подогревают продукт электрическими ТЭНами, могут быть конвекционные сушильные тоннели (конвекционные тоннели это классическая технология сушки, когда подогревается воздух и это воздух нагнетается вентиляторами в сушильную камеру), а может быть и оборудование которое мы хотим Вам предложить для рассмотрения - это сушильные тоннели основанные на инфракрасном принципе нагрева продукта.

Рассмотрим те преимущества, которые предлагает нам технология инфракрасного нагрева в сравнении с традиционной конвекционной технологией

Первое - это экономичность.

Нам потребуется меньшее количество энергии для испарения. Тепловые лучи проникают в толщину продукта, до 10-20 мм, при этом нагревается и сам продукт и влага содержащая в нем. Процесс нагрева идет в несколько раз интенсивнее, чем при обдуве горячим воздухом только поверхности сырья, соответственно и вода превращается в пар очень интенсивно. Система вентиляции служит только для отвода пара за пределы камеры и помещения.

Второе - это скорость дегидратации.

Ик-технология позволяет удалить влагу значительно быстрее при более низкой температуре, чем конвекционная технология.

Третье - отсутствие пыления.

В случае если в продукте присутствует мелкодисперсная фракция, любой обдув приведет к пылению и попаданию пыли в систему вентиляции, где смешавшись с паром будет попадать в окружающую среду. При ИК технологии системой вентиляции удаляется чистый пар, в котором нет примесей продукта в виде пылевых частиц. При этом энергию этого пара можно использовать для обогрева помещения в зимний период.

Четвертое - равномерный нагрев продукта.

На всей ширине конвейера, создаются одинаковые условия для продукта, что дает возможность получить на выходе качественный продукт, не перегретый или недосушенный.

Пятое - стерилизация продукта.

Учитывая тот факт, что тепловые Ик-лучи проходят на всю толщину продукта, во время сушки происходит автоматически процесс стерилизации, уничтожение или угнетение различных видов бактерий, что в свою очередь улучшает качество продукта и исключает необходимость проведения дополнительной обработки антисептиком.

Шестое – зональное управление режимами сушки.

Система обдува продукта легко позволяет организовать разные климатические зоны с отдельной регулировкой температуры, влажности и скорости потока воздуха. На наш взгляд преимущества весьма убедительные, поэтому мы рекомендуем использовать в Вашем производстве инфракрасный тоннель для сушки лука AMV 500 производства компании «Укрсушка» или «Промсушка».

На наш взгляд преимущества весьма убедительные, поэтому мы рекомендуем использовать в Вашем производстве инфракрасный тоннель для сушки лука AMV 500 производства компании «Укрсушка» или «Промсушка». |

5. Доработка готовой продукции и фасовка

Данный участок, также как и все предыдущие, может быть укомплектован совершенно различным набором оборудования, которое может решать самые разные задачи.

Этот участок может быть укомплектован поточной станцией охлаждения; фото-сепаратором; калибровочной (сортировочной) машиной по весу/по размеру; металодетектором; миксерами для создания сухих смесей из разного типа сырья и/или внесения пищевых вкусовых добавок и/или консервантов; машинами для подкраски сырья пищевыми красителями; весовыми дозаторами; мультиголовочными дозаторами для расфасовки в упаковку типа «подушка» и/или другими типами дозаторов под любую другую упаковку; мельницами для получения порошка; маркираторами; этикетировочными машинами; вакуумными упаковщиками; автоматами для формирования и заполнения картонных коробок; паллето-обмотчиками и так далее и тому подобное.

Концепция конфигурации этого участка целиком и полностью лежит на совести будущего маркетингового отдела Вашего сушильного завода или непосредственно на собственнике как главном инициаторе создания будущего сушильного производства.

Мы же опираясь на свой опыт, предлагаем следующий, на наш взгляд оптимальный набор оборудования для фасовки сырья.

Мы предлагаем фасовать сушеный лук, в крафтовые мешки с полиэтиленовым вкладышем емкостью по 5 кг по 10 кг и по 15 кг.

После сушильного ИК-тоннеля AMV 500 №15 лук поступает на поперечный отводной коммуникационный транспортер V-CA.001 №16

По этому транспортеру высушенный лук поступает в приемный лоток подъемного скребкового Z-образного транспортера V-CC №17

Далее путем свободного падения готовая продукция просыпается через рабочие органы металодетектора (PRISMA, Италия) с системой отделения металлических включений №18

И попадает в приемный бункер полуавтоматического дозирующего устройства для расфасовки в коробку и/или KRAFT мешок с системой зашивания №19

Данный участок укомплектован рольгангами №20, №21, №22, задача которых облегчить операторам участка формирование паллетных грузовых мест для отправки на склад готовой продукции.

Управляется линия тремя пультами управления:

Пульт управления подготовительного участка (комплектуется дополнительно).

Пульт управления участка дегидратации (входит в стоимость сушильного ИК-тоннеля).

Пульт управления участка фасовки (комплектуется дополнительно).

6. Общие выводы

Как и любой проект в области переработки продуктов питания, создание овощесушильного предприятия это многоуровневая задача, требующая проработки десятков смежных вопросов, и данное коммерческое предложение отвечает только на небольшое количество из них. Подобные стартаппы должны строиться от разработки полноценного проекта включающего в себя строительную часть, электросиловую, газораспределительную, разработку логистики поставок сырья, тары, поддонов и прочих расходных материалов, вспомогательного оборудования типа вилочных погрузчиков, СиП моечной техники для санобработки технологического оборудования, систем вентиляции производственных участков, лаборатории качества, весовой станции и так далее и тому подобное. Данную работу могут выполнить наши партнеры из смежных проектных организаций, или партнеры Заказчика у которых есть необходимая квалификация и лицензии для выполнения подобных проектных работ.

На что в завершении еще хотелось бы обратить внимание. На наш взгляд целесообразно для реализации подобных проектов заложить площадь для будущего расширения возможностей завода. Ведь ИК-тоннель может высушить не только лук но и любую другую пищевую продукцию вплоть до мясных продуктов. Для этого просто необходимо оставить место для установки дополнительного оборудования для подготовки сырья к сушке. Но это уже тема для другого разговора.

Председатель правления АО «Каховский Экспериментальный Механический Завод»,

эксперт по технологиям пищевой переработки,

Игорь Владимирович Бжезицкий.

18 декабря 2020 года.

p.s. Выражаем благодарность за помощь в подготовке статьи, заведующей кафедрой пищевых технологий «Одесского института последипломного образования» Национального университета пищевых технологий, кандидату технических наук, старшему научному сотруднику Людмиле Александровне Стояновой.

-180x129-1f1.jpg)